چک لیست ساخت اسکلت فلزی با اتصالات پیچ و مهره ای

بررسی صحت اجرای عملیات ساخت اسکلت فلزی با اتصالات پیچ و مهره ای که شامل پیش نیازها و عملیات مستقیم و مرتبط با این بخش می شود، دارای گزینه های متعددی می باشد که در ادامه بررسی دقیق را به متن چک لیست واگذار می کنیم که همه این موارد را در ۳۲ ردیف کنترلی به تفصیل بیان نموده است.

| آنچه در این مقاله می خوانید : |

چرا باید قبل از اجرای هر فعالیتی، چک لیست مربوطه را به تأیید نظارت مقیم برسانیم؟

طبق بند “ب” ماده ۱۹ شرایط عمومی پیمان، پیمانکار متعهد است که نقشه ها، امتدادها و محورها را با نظارت مهندس مشاور پیاده کند و درستی آنها را با مهندس مشاور صورتجلسه نماید. همچنین طبق بند “الف” ماده ۳۲ شرایط عمومی پیمان در خصوص نظارت بر اجرای کار، عملیات اجرای پیمانکار، همیشه باید زیر نظر و با اطلاع مهندس مشاور انجام گردد.

بنابراین تهیه و تنظیم چک لیست ساخت اسکلت فلزی با اتصالات پیچ و مهره ای که در حکم تآیید کیفیت پیش نیازهای انجام عملیات اجرایی می باشد، در شرایط عمومی پیمان مورد تأیید قرار گرفته است.

چک لیست ساخت اسکلت فلزی با اتصالات پیچ و مهره ای

۱-کارهای اولیه

- کنترل شاپ درائینگ تهیه و تایید شده

- کنترل امکانات و تجهیزات لازم در کارگاه ساخت اسکلت

- کنترل گواهینامه لازمه بازرسان جوش

- کنترل صلاحیت جوشکاران در موقعیت مورد نظر

- کنترل فولاد مصرفی با رده فولاد نقشه های محاسباتی

- کنترل الکترود مورد مصرف باWPS

- کنترل مسائل ایمنی

- کنترل فرایند و ترتیب ساخت مطابق با WPS

۲- ساخت

۱-۲- برشکاری و ساخت

- کنترل رواداری ناهمواری سطوح برش

- رعایت پیش گرمایش برش قطعات باضخامت بیش از۴۰mm

- رعایت مقررات ملی در برش با قیچی

- کنترل هندسی برشکاری براساس نقشه برش

- کنترل سنگ زنی و زدودن پلیسه در محل برش

| 🔔 حتما بخوانید: چک لیست ساخت اسکلت فلزی با اتصالات جوشی |

۲- ۲- سوراخکاری

- کنترل استفاده از مته جهت سوراخکاری در ورقها با ضخامات بیش از ۱۲ mm

- کنترل هندسی شابلن سوراخکاری ها

- رعایت مقررات ملی سوراخکاری و کنترل رواداری ها

- کنترل پلیسه گیری سوراخکاری ها

۳-۲- مونتاژ و ساخت

- کنترل ساخت ستون ها مطابق نقشه های کارگاهی و WPS

- مطابقت پل های اصلی و فرعی با نقشه های کارگاهی و WPS

- کنترل ساخت سایر قطعات مطابق نقشه های کارگاهی و WPS

- کنترل قطر جوش کاری ها مطابق نقشه های سازه و WPS

- کنترل رواداری اعوجاج مطابق مقررات ملی ساختمان

- کنترل انجام تعمیرات براساس تحلیل نتایج آزمایش جوش

- نتایج آزمایش جوش مجدد در صورت لزوم

- تعبیه سوراخ درپائین ترین نقطه ستونها جهت تخلیه آب

۳- زنگ زدائی و رنگ آمیزی

- کنترل زدایش (زنگ، پلیسه، گل جوش) و رفع آلودگی سطوح

- کنترل همپوشانی و ضخامت ضدزنگ

- ترمیم شماره گذاری

۴- انبار موقت و حمل

- کنترل بستر و کرسی انبار قطعات ساخته و رنگ شده

- کنترل استحکام تکیه گاهها از جهت جلوگیری رانش قبل از پوشش

- کنترل پوشش مناسب جهت جلوگیری از نفوذ آب باران و برف

- کنترل حمل قطعات براساس شماره و برنامه نصب در محل پروژه

پیوست چک لیست ساخت اسکلت فلزی با اتصالات پیچ و مهره ای

◄۱۰-۴-۴ ساخت قطعات فولادی

۱۰-۴-۴-۱ کلیات

کارفرما نقشه های محاسباتی فولادی را در اختیار پیمانکار قرار می دهد. پیمانکار موظف است بر اساس نقشه های مذکور ابتدا نقشه های اجرایی را تهیه و به تصویب طراح سازه برساند. کنترل مهندس طراح در حد انطباق با نقشه های محاسباتی و مشخصات فنی بوده و مسئولیت هندسه برش ها و قطعات بر عهده سازنده اسکلت است.

نقشه های اجرایی باید کلیه اطلاعات و جزییات لازم برای برش و ساخت قطعات اعم از ابعاد و اندازه ها، آماده سازی لبه ها برای جوشکاری، جزییات جوش و اندازه پیچ ها و سوراخ های آنها را شامل شود.

نقشه های اجرایی، باید جوش های کارخانه ای را از جوش های کارگاهی متمایز کرده و نوع اتصال با پیچ ها (اتکایی یا اصطکاکی) و نیز حد سفت کردن آنها را به وضح معین نموده باشد.

قبل از شروع به ساختن و نصب قطعات باید اندازه های مندرج در نقشه ها به منظور تطبیق کامل و جلوگیری از بروز هرگونه اشکال در موقع ساخت و نصب توسط پیمانکار به دقت کنترل گردد.

هر قطعه پس از آنکه به اندازه و شکل مشخص شده در نقشه ها ساخته شد، باید شماره و علامت گذاری شود.

برش، مونتاژ، جوشکاری و متصل کردن قطعات به یکدیگر باید در کارخانه سر پوشیده و مجهز ساخت اسکلت های فولادی توسط استادکاران و کارگران ماهر و زیر نظر متخصص فن انجام گردد.

۱۰-۴-۴-۲ بریدن و سوراخ کردن

ابتدا قطعات باید به ابعاد و شکل های لازم به دقت بریده شده و در محل های لازم سوراخ گردند. برش ورقهایی که در ساختن قطعات فولادی مصرف می گردد باید توسط دستگاه برش شعله ریلی انجام گیرد. برای ورق ها با ضخامت مساوی یا کمتر از ۱۲ میلی متر، برش توسط دستگاه گیوتین مجاز می باشد.

در این حالت لبه ها بادی کاملا یکنواخت و خالی از ناهمواری های بیش از ۳ میلی متر باشد. ناهمواری ها و زخم های بیش از ۳ میلی متر را باید با سنگ زدن و در صورت لزوم تعمیرکاری توسط جوش، هموار کرد.

در نیمرخ های سنگین و قطعات ساخته شده با جوش به ضخامت بیش از ۴۰ میلی متر، باید قبل از برش گرمایی، پیش گرمایش تا دمای حداقل ۶۵ درجه سلسیوس انجام شود.

برش نیمرخ های فولادی (تیرآهن ، ناودانی و نبشی) که برای ساخت مهارها، تیرها، ستون و اتصال آن مصرف می شوند، در صورت موافقت مهندس ناظر می تواند با اره یا برش دستی انجام گیرد. در هر صورت کلیه ناصافی هایی که بر اثر برش به وجود می آید باید با سنگ زدن برطرف شود.

سوراخ های نهایی ورق ها باید به کمک مته دوار انجام پذیرد. برای سوراخ های با قطر زیاد می توان ابتدا با قطر کوچکتر سوراخی توسط منگنه ایجاد نمود و بعد با مته سوراخ را به قطر دلخواه رساند. قطعاتی که با پیچ به هم متصل می گردند در صورت امکان باید همه به هم خال جوش شده و با هم سوراخ کاری شوند.

به کارگیری روش های گرم کردن موضعی و یا تغییر شکل مکانیکی برای ایجاد انحنا یا راست کردن قطعات با تائید ناظر مجاز می باشد، ولی دمای موضع گرم شده نباید از ۶۵۰ درجه سلسیوس برای فولاد معمولی و ۵۶۵ درجه سلسیوس برای فولاد پر مقاومت و آلیاژی بیشتر شود. این دما باید به کمک گچ های رنگی مخصوص که در دمای حدود ۶۰۰ درجه تغییر رنگ می دهند، مورد کنترل قرار گیرد.

| 🔔 حتما بخوانید: چک لیست نصب اسکلت فلزی با اتصالات جوشی |

◄۱۰-۴-۴-۴ اتصال با جوش

برای برقراری اتصالات جوشی رعایت مشخصات مندرج در آیین نامه جوشکاری ساختمانی لازم است. علاوه بر مفاد آیین نامه مذکور، رعایت موارد زیر لازم می باشد.

الف- پیمانکار باید برای انواع جوش ها قبل از شروع جوشکاری، نوع الکترود مصرفی و قطر آن، شدت جریان و ولتاژ، تعداد پاس ها، نحوه آماده سازی لبه ها و تمام اطلاعات اجرایی دیگر را توسط مهندس یا کاردان ارشد جوشکاری بر روی برگه های « دستورالعمل جوشکاری –WPS » ثبت نموده و در تمام مدت جوشکاری در اختیار جوشکار، سرپرست کارگاه جوشکاری و ناظرین قرار دهد. برگه های « دستور العمل جوشکاری» باید قبلاً به تایید مهندس ناظر رسیده باشند.

ب- جوشکاری باید طبق نقشه ها و مدارک فنی، توسط جوشکاران ماهر ارزیابی شده انجام گردد و چنانچه مهندس ناظر لازم بداند باید جوشکاران دارای گواهینامه جوشکاری از وزارت کار یا مراجع ذی صلاح دیگر بوده و یا قبل از انجام کار توسط مهندس ناظر آزمایش لازم از آنها به عمل آید.

پ- قبل از جوشکاری باید سطوح مورد نظر از مواد زاید (گرد و خاک ، زنگ زدگی ، رنگ و غیره ) کاملاً پاک شود.

ت- جوشکاری به طور کلی در دمای محیط جوشکاری زیر صفر درجه سلسیوس خصوصاٌ در جریان باد ممنوع است. در صورتی که جریان هوا یکنواخت و ثابت بوده و بتوان محیط جوشکاری را به شعاع حداقل ۱۰ سانتی متر با وسایل مناسب به نحوی گرم کرد که با دست کاملاً محسوس باشد و محیط جوشکاری حفاظت گردد، جوشکاری بلامانع است.

ث- جوشکاری نباید بیش از آنچه در نقشه ذکر شده انجام شود، مگر با تایید مهندس ناظر و طراح.

ج- شدت جریان و نوع الکترود باید طوری انتخاب شوند که جوش کامل و دارای نفوذ کافی مطابق نقشه ها بوده و قطعات مورد اتصال به قدر کافی ذوب شوند. سطح جوش باید عاری از شیار، قسمت های برآمده، بریدگی و گودافتادگی باشد.

چ- چنانچه جوشکاری در بیش از یک عبور انجام شود، قبل از انجام عبور بعدی، پوسته عبور قبلی باید به کمک چکش گل زدن و برس سیمی، پاک گردد.

ح- بین قطعاتی که مستقیماً به طریق جوش گوشه به هم جوش می شوند نباید درزی بیش از ۲ میلی متر موجود باشد.

خ- ترتیب عملیات جوشکاری باید به نحوی انجام گیرد که قطعات مربوطه از شکل اصلی خارج نشده و از تاب برداشتن و اعوجاج بیشتر از حد روا داری های بند ۱۰-۴-۶ بیشتر نگردد.

د- بر روی تمام جوش ها باید آزمایش های کنترل کیفیت چشمی توسط بازرس جوش انجام و نتیجه این آزمایش به مهندس ناظر و کارفرما گزارش شود. در جدول ۱۰-۴-۱ میزان آزمایش های مخرب جوش ارایه شده است. نتیجه تمام این آزمون ها باید در پرونده های مخصوص ثبت شده در اختیار مهندس ناظر قرار گیرند. تفسیر مهندس ناظر از نتایج قطعی محسوب می گردد.

مهندس ناظر می تواند مستقیماً آزمایش های کنترل کیفیت بر روی قطعات انجام داده و یا دستور تکرار و جدید آزمایش های لازم توسط پیمانکار را بنماید.

ذ- روش اجرا باید طوری ترتیب داده شود که مقدار جوش های کارگاهی لازم به حداقل برسد، به طوری که ساخت قطعات با جوش در کارخانه انجام شده و اتصال در کارگاه حتی المقدور توسط پیچ پر مقاومت برقرار شود.

۱۰-۴-۴-۶ اتصال با پیچ

۱۰-۴-۴-۶-۱ اصلاح سوراخ ها

برای مونتاژ نهایی قطعات، بعد از آنکه قطعات علامت گذاری شده بر روی خرک چیده شدند و ورق های اتصال بر روی سوراخ ها قرار گرفت، قطعات به وسیله سمبه هایی که از سوراخ های اتصال می گذرند در جای خود ثابت می شوند. در کارگاه ساخت، انطباق سوراخ ها مورد کنترل دقیق قرار می گیرد. ولی باز هم امکان دارد که حداکثر تا ۱۵درصد سوراخ های یک محل به علت عدم دقت های ساخت کاملاً منطبق نباشند. در چنین حالتی باید این سوراخ ها را با گذراندن یک پیچ امتحانی پیدا کرده، به وسیله برقو زدن آنها را اصلاح نمود. حداکثر قطر برقوی مصرفی ۳ میلی متر بزرگتر از قطر پیچ می باشد و برقوزنی نباید قطر سوراخ را بیش از ۵ میلی متر افزایش دهد.

استفاده کردن از برش شعله برای گشاد کردن سوراخ ها مجاز نیست.

۱۰-۴-۶-۸ رواداری سوراخ پیچ ها

- رواداری سوراخ پیچ ها مطابق شکل ۱۰-۴-۱۲ می باشد.

- هم محور بودن سوراخ پیچ ها در دو مقطع اتصالی

- مختصات سوراخ

۱۱-۶ رواداری ها

۱۱-۶-۱ رواداریهای ساخت

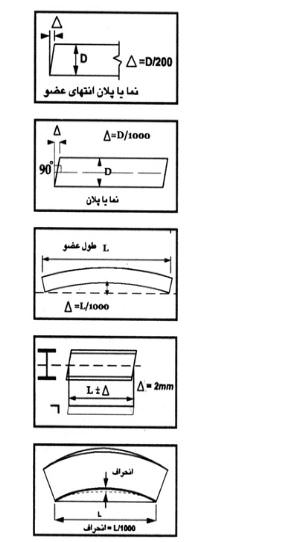

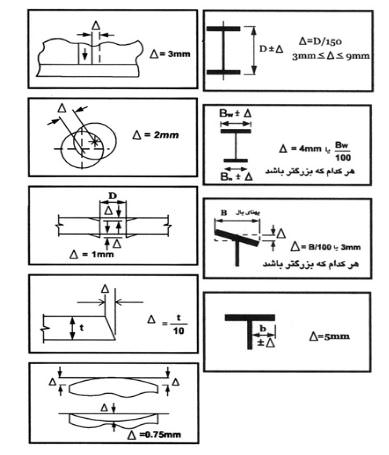

۱۱-۶-۱-۱ انحراف های مجاز اعضای نورد شده پس از ساخت

الف – راست گوشه بودن انتهای اعضای بدون فشار محوری تکیه گاهی

ب- راست گوشه بودن انتهای اعضای تحت فشار محوری تکیه گاهی

پ – مستقیم بودن هر دو محور مقطع

ت- طول

طول بعد از برش عضو که در نبشی ها روی یال و در سایر مقاطع روی خط مرکز مقطع اندازه گیری می شود.

ث- انحنا یا خیز

انحراف از انحناء یا خیز مورد نظر در وسط دهانه بخش منحنی عضو که در وضعیت افقی بودن جان اندازه گیری می شود.

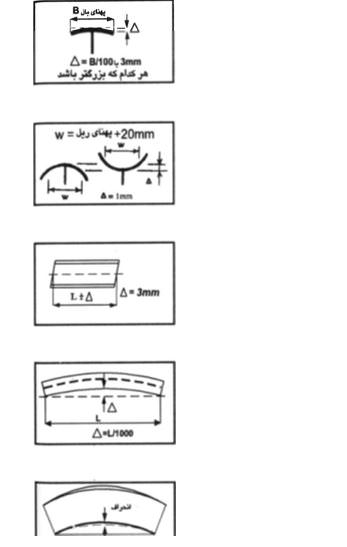

◄۱۱-۶-۱-۲ انحراف های مجاز برای اجزایی از اعضای ساخته شده

الف- موقعیت قطعات نصب شده

برای قطعاتی که موقعیت آنها تعیین کننده مسیر نیرو در سازه است انحراف از موقعیت مورد نظر نباید از دلتا تجاوز کند.

ب- موقعیت سوراخ ها

انحراف از موقعیت مورد نظر یک سوراخ منفرد و همچنین تعدادی سوراخ که باید برای عبور پیچ هم محور باشند.

پ- سوراخهای منگنه شده

تغییر شکل لبه های سوراخ نباید از دلتا تجاوز کند.

| 🔔 حتما بخوانید: چک لیست عملیات آرماتوربندی فونداسیون |

ت- لبه های قیچی شده ورقها یا نبشی ها

انحراف از زاویه ۹۰درجه در لبه نباید از دلتا تجاوز نماید به شرطی که قطعه تحت تنش لهیدگی قرار نگیرد و به شرطی اگر قطعه در اتصال جوشی بکار می رود، گلوی موثر جوش کاهش پیدا نکند.

ث- صافی

در نقاط اعمال تنش تکیه گاهی ، همواری قطعه باید در حدی باشد که در تماس بایک هموار به طول حداکثر یک متر، در تمام جهات سطح، پهنای درز (هواخور) از دلتا تجاوز نکند.

◄۱۱-۶-۱-۳ انحرافهای مجاز در مقاطع تیر ورقها

الف) اگر در ساخت تیر ورق از عناصر نورد شده استفاده شود، هر قسمت تابع مقررات خود خواهد بود.

ب- عمق

پ – عرض بال

پهنای BW یا BN در وسط ضخامت بال

ت- راست گوشه بودن مقطع

گونیا نبودن بال

ث- خروج از محور جان

انحراف از موقعیت مورد نظر جان نسبت به یک لبه بال

ج- بالها

ناصافی بالها

چ- بال فوقانی تیر ریل جرثقیل

ناصافی در محل نصب ریل روی تیر

ح- طول

طول روی خط محور عضو

خ- مستقیم بودن بال

مستقیم بودن هر یک از بالها

د- انحنا یا خیز

انحراف از انحنا یا خیز مورد نظر در وسط دهانه بخش منحنی عضو که در وضعیت افقی بودن جان اندازه گیری شود.

ذ- اعوجاج جان

اعوجاج در عمق جان یا در طولی برابر عمق جان

ر- مقطع تیر در نقاط تکیه گاهی

تعامد بالها نسبت به جان

ز- سخت کننده های جان

مستقیم بودن امتداد سخت کننده های جان در یک طرف در صفحه عمود بر جان پس از جوشکاری

ژ- سخت کننده های جان

مستقیم بودن امتداد سخت کننده های جان در دو طرف در صفحه عمود بر جان پس از جوشکاری

س- سخت کننده های جان

مستقیم بودن امتداد سخت کننده های جان در صفحه جان پس از جوشکاری

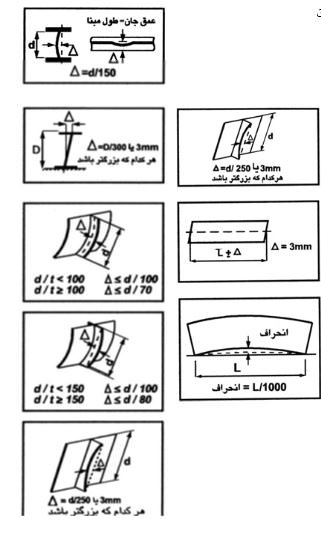

۱۱-۶-۱-۴ انحرافهای مجاز در مقاطع جعبه ای ساخته شده از ورق

الف- عرض ورق

پهنای Bf یا Bw

ب- مربعی بودن

مربعی بودن در نقاط نصب دیافراگم ها

پ- اعوجاج ورق

اعوجاج در عرض یا در طولی برابر عرض ورق در نقاط اتصال تیر و ستون یا اتصال ستون و کف ستون r به یک سوم مقادیر روبرو کاهش می یابد.

ت- مستقیم بودن بال یا جان

مستقیم بودن جان یا بال به تنهایی

ث- سخت کننده های ورق

مستقیم بودن امتداد سخت کننده در صفحه عمود بر ورق پس از جوشکاری

ج- سخت کننده های ورق

مستقیم بودن امتداد سخت کننده در صفحه ورق پس از جوشکاری

چ- طول

طول روی محور مرکزی عضو

ح- انحنا یا خیز

انحراف از انحناء یا خیز مورد نظر در وسط دهانه بخش منحنی عضو در حالتی که وجه دیگر بدون خیز افقی باشد.

۱۰-۴-۵-۲ آماده سازی سطوح

تمیز کاری با پوشش مواد ساینده بهترین روش برای از بین بردن رنگ ، اکسیدهای حاصل از نورد ، و رنگ های قدیمی با چسبندگی کم می باشد . به طور کلی در مورد آماده سازی سطح با پاشش مواد ساینده موارد زیر حایز اهمیت می باشند:

۱-اطمینان از فشار موثر باد. مقدار صحیح فشار باد در آماده سازی با مواد ساینده ، تقریباً ۷kg/cm2 می باشد. بعد از آماده سازی سطح با مواد ساینده باید بلافاصله سطح را با آستری مناسب پوشش داد. البته قبل از اعمال آستری باید گرد و خاک بر روی سطح را با هوای فشرده ( بدون آب و روغن ) و یا جاروی برقی صنعتی کاملاً تمیز کرد.

۲-اگر مقدار زنگ و رنگ ها، با چسبندگی کم برروی سطح زیاد باشد، بهتر است که ابتدا با تراشیدن، حجم مواد زاید را کم کرده و سپس عملیات آماده سازی با پوشش مواد ساینده را آغاز نمود.

۳-سطوح آلومینیومی آماده سازی نشده و یا سایر فلزات سبک و آهن گالوانیزه شده، سطوح مشکلی برای رنگ آمیزی میباشند، زیرا چسبندگی لایه پرایمر به سطوح فوق بسیار کم می باشد. در این شرایط ابتدا باید سطح را با یک حلال قوی کاملاً چربی زدایی کرد. سپس یک لایه واش پرایمر بر روی سطح اعمال نموده و آنگاه سیستم رنگ ارایه شده را بر روی آن اعمال نمود.

◄۱۱-۴-۵ زنگ زدایی و رنگ آمیزی

سطوح آماده شده به وسیله عملیات زنگ زدایی را باید بلافاصله به وسیله لایه ای از ضد زنگ برای مدت محدودی که از مقادیر زیر تجاوز ننماید، محافظت نمود. این لایه که قبل از نصب و مونتاژ و رنگ آمیزی دائم اجرا می شود باید حداقل ۲۰ میکرون ضخامت داشته باشد.

۶۰ روز برای محیط با رطوبت نسبی کمتر از ۶۰%

۳۰ روز برای محیط با رطوبت نسبی بین ۶۰ تا ۷۵%

۱۵ روز برای محیط با رطوبت نسبی بین ۷۵تا ۸۵%

در صورت تجاوز از مدتها فوق و یا در صورت مشاهده زنگ زدگی پیش از رنگ آمیزی اصلی، باید عملیات زنگ زدایی تکرار شود.

۱۱-۸ انبار کردن قطعات

۱۱-۸-۱ قطعات ساخته شده که پیش از حمل یا پیش از نصب ، انبار می شوند باید از زمین فاصله داشته باشند.

۱۱-۸-۲ قطعات انبار شده نباید در معرض باران و برف قرار گیرند و محل انبار باید طوری باشد که از تجمع آب باران در زیر قطعات جلوگیری شود.

۱۱-۸-۳ تکیه گاههای مناسب برای قطعات انبار شده باید فراهم شود به نحوی که از تغییر شکل دایم آنها جلوگیری شود.

۱۱-۸-۴ شماره مشخصه هر یک از قطعات انبار شده باید بدون نیاز به جابجایی قطعات، قابل تشخیص باشد.