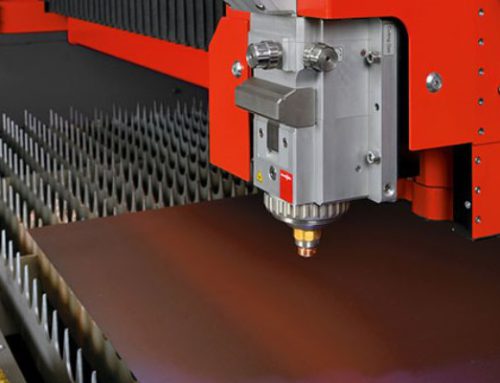

معرفی انواع برشکاری لیزری فلزات

برش لیزری فناوری است که در آن از اشعه لیزر برای برش و حکاکی بر روی پارچه، کاغذ، فلزات، چوب و … استفاده میشود و نوعا این فناوری در زمینه صنعت کاربرد دارد. دستگاه های برش لیزری با متمرکز کردن خروجی یک لیزر قدرتمند روی اجسامی که میخواهند بریده شوند، عمل میکنند. قسمتی از جسم مورد نظر که بریده میشود یا آب شده یا میسوزد یا تصعید میشود و توسط فشار گاز از روی جسم پاک میشود و در نهایت سطح بریده شده با کیفیت خیلی عالی ایجاد میشود. لیزر صنعتی در صنایع مختلفی مانند صنایع نظامی، ساختمانی، هوافضا، پزشکی، آزمایشگاهی و پژوهشی، ارتباطاتی، فیزیک، شیمی و … کاربرد دارد.

انواع روشهای برشکاری لیزری

برش فلزات به دو روش سنتی و مدرن انجام میشود که از روش های سنتی برش فلزات میتوان به موارد زیر اشاره کرد:

- فرزکاری: این روش یکی از روشهای قدیمی برش فلزات است.

- تراشکاری: در تراشکاری برش قطعه به صورت دورانی انجام میشود و قابلیت تولید اشکال مختلف از جمله شکلهای مخروطی با تغییر وضعیت دستگاه را داراست.

- سنگ زنی: در این روش از سایش بوسیله سنگ جهت برداشتن ماده از سطح فلز استفاده میشود و به طور کلی برای تولید سطحهایی با کیفیت بالا کاربرد دارد و میزان ضخامتی که از روی قطعه برداشته میشود، کم است.

- سمباده زنی: این روش نیز همانند سنگ زنی از سایش استفاده میکند با این تفاوت که میزان بار برداشته شده از روی قطعه، از سنگ زنی بسیار کمتر است.

- رزوه زنی: روش های مختلفی برای تولید پیچ و مهره و رزوه زنی وجود دارد که میتوان از استفاده از قلاویز و حدیده، استفاده از دستگاه های فرز یا تراش، رولینگ و فرمینگ نام برد.

اما در مقابل روشهای مدرن قرار دارند که به دلیل صرفه جویی در وقت و هزینه و همچنین کیفیت بالاتر در برش نسبت به روشهای سنتی برش فلزات کاربرد بیشتری دارند. روش های متداولتر عبارتنداز:

- برش هواگاز: برش هواگاز برای برش آهن و فولاد مورد استفاده قرار میگیرد. دراین روش یک واکنش شیمیایی بین اکسیژن خالص و فولاد برای تولید اکسید آهن رخ میدهد و قدمت بالایی دارد.و تنها برای فلزاتی که اکسیدشان نسبت به خود فلز نقطه ی ذوب پایینتری داشته باشد، استفاده میشود این روش به دلیل تولید لبه های تمیز و دقیق، بسیار مناسب است. به طور معمول این روش برای ضخامت های 10 تا 2000 میلی متر کاربرد دارد ولی با استفاده از یک سری روش ها می تواند برای ضخامت های 6 تا 300 میلی متر نیز مورد استفاده قرار گیرد.

- برش پلاسما: این روش به دلیل اینکه تنوع بالایی در قیمت و انجام کار دارد در بسیاری از کارها کاربرد دارد و نسبت به روش هواگاز سرعت بالاتری داشته و در بازه 1 میلی متر تا 30 میلی متر می تواند برای برش فلزات استفاده شود که با استفاده از یونیت های خاص می توان این بازه را بین 0.5 میلی متر تا 160 میلی متر افزایش داد. تکنولوژی پلاسما می تواند بر روی انواع مختلف فلز اجرا شود که با استفاده از یک قوس الکتریکی میتواند هر فلز رسانایی مانند فولاد، آهن، مس، برنج، آلومینیوم، فولاد ضد زنگ و سایر مواد با دوام را برش دهد. پلاسما همچنین می تواند فلز های متورق و لایه ای را با سرعت بیشتری برش دهد که تکنیکی مانند آکسی فویل (برش هواگاز) نمیتواند مشابه این کار را انجام دهد.

- برش لیزر: برش لیزر به عنوان یکی روش ها مدرن در بازه 10 تا 25 میلی متر مورد استفاده قرار میگیرد. لیزر در برش فلزات دارای دقت و کیفیت بالایی است. همچنین استفاده از این روش بسیار آسان میباشد و حتی بدون اپراتور نیز میتوان کار برش را انجام داد. لیزر در ضخامت های پایین دارای سرعت بالایی بوده ولی سرعت آن در ضخامت های بالا به شدت کاهش مییابد. تقسیم های حاصل از لیزر بسیار دقیق هستند و نیازی به زمان زیادی ندارند. برای برش فلزات مختلف از انواع لیزرهای مختلف استفاده میشود.

- برش واترجت: در برش واترجت با استفاده از فشار آب فلزات را بسیار دقیق برش می دهند. کیفیت لبه ها در این روش حتی از برش لیزر فلزات هم بهتر است، زیرا هیچ تنش گرمایی برای فلز ایجاد نمی کند. این روش برای هر نوع فلزی با هر ضخامتی کاربرد دارد. یکی از مزایای این نوع برش استفاده از “تکنولوژی سبز” است. برش واترجت هیچ زباله ای زائدی برای طبیعت ایجاد نمی کند بلکه امکان بازیافت تکه های کوچک فلز را نیز تسهیل می کند و با سیستم پیچیده، از آب بسیار کم استفاده می کند.

- برش ورق با گیوتین: دستگاه های برش گیوتین در ۳ نوع مکانیکی، پنوماتیک یا هیدرولیکی وجود دارند و برش فلزات کربنی و آلیاژی را با یک جفت تیغه ای که بصورت لایه ای روی هم قرار گرفته اند را انجام میدهند. با توجه به اینکه این دستگاه به (cnc (Computer Numerical Control مجهز است با تنظیم جریان و فاصله تیغه ها (با زاویه های برشی متغیر و ثابت) قطعات تمیز و بی نقصی برای انواع ورق ها تولید میشود. بر این اساس این روش از تکنیک های مقرون به صرفه و سریع نیز محسوب میشود از روشهای سریع و بهینه برای برش ورق های فلزی میتوان از برش ورق با گیوتین نام برد. در این روش، برش بسیار تمیز و چهارگوش انجام میشود. این دستگاه با زاویه و فشار مناسبی، برش را ایجاد می کند و مجهز به CNC بوده که برای کنترل فعالیت دستگاه با تنظیم فاصله تیغهها و تنظیم جریان برای انواع ورق ها مورد استفاده قرار میگیرد.

مزیت های برش لیزری نسبت به روش های سنتی

در برش لیزر شما نیازی به شیوه های سنتی (قالبسازی و پرسکاری) ندارید و قطعات بعد از برش لیزر CNC نیاز به ماشین کاری مجدد نیست.

در برش لیزر هیچ گونه سوختگی بر روی سطح کار و پلیسه پشت کار مشاهده نخواهد شد.

در برش توسط اشعه لیزر، از آنجا که اشعه به صورت کانونی می تابد، قطعات قبل و بعد از برش تغییر دمای نا محسوسی دارند در نتیجه خواص مکانیکی و فیزیکی متریال مورد استفاده حفظ می گردد.

با توجه به توان بالای منبع تولیدکننده لیزر دستگاه های لیزر سرعت بالایی برای برش لیزری قطعات دارند.

در تکنولوژی برش لیزر فلزات، طرح های پیچیده و نقشه های دو بعدی و هر نقشه طراحی شده توسط ابزاری مثل اتوکد و… به راحتی قابل پیاده سازی می باشند.

در برش لیزر فلزات بر روی قطعه ای که برش می خورد هیچ گونه فشار فیزیکی اعمال نمی شود و در نتیجه شاهد له شدی در لبه های قطعات نخواهیم بود.

فلزات با دقت بسیار بالایی بریده می شوند که این دقت برحسب ضخامت قطعه متفاوت می باشد.

دستگاههای برش لیزر دو نوع هستند:

-

دستگاه برش لیزر جامد

-

دستگاه برش لیزر گازی

هر کدام از این مدلها شامل انواع مختلف میباشند اما پرکاربردترین دستگاه برش لیزر در صنعت را میتوان لیزرهایی دانست که با استفاده از گاز دیاکسید کربن (CO2) کار میکنند.

آنچه موجب کاربرد این دستگاهها شده است قابلیت استفاده این دستگاهها در ایجاد برش و حک بر روی فلز و غیر فلز دانست.

از جمله دستگاههای برش لیزری جامد میتوان به دستگاه CNC اشاره نمود که بیشتر مناسب برش و حکاکی بر روی فلزات میباشد. دستگاه لیزر از هر نوعی که باشد، متصل به یک کامپیوتر خواهد بود تا با استفاده از آن فرمان اجرای دقیق برش و حکها را به لیزر ارسال نمود. به عبارتی این قابلیت لیزر صنعتگران را در رسیدن به نتیجه دلخواه یاری کرده و در نهایت تمامی برشها به دقیقترین حالت انجام میگیرد.

در دستگاه برش لیزر، لیزر در تیوب عقب و جلو رفته و بعد از تقویت شدن از روزنه تیوب لیزر خارج شده و توسط لنز شروع به تابیدن میکند. همانطور که پیشتر اشاره شد، فرایند برش لیزر فلزات با تابیده شدن لیزر و ایجاد گرما بر سطحی از فلز که قصد برش آن را داریم آغاز میشود. این قسمت با گرمای ایجاد شده آب میشود و سپس توسط فشار گاز از روی جسم مورد نظر پاک شده تا در نهایت برش فلزی صورت گیرد.

پرتو لیزر یک ستون از نورهای با قابلیت نفوذ بالا بوده که طول موج و رنگی یکسان دارند.

در مورد لیزرCO2، طول موج استفاده شده در لیزر در محدوده امواج فروسرخ قرار گرفته به همین دلیل برای چشم انسان مرئی نمیباشد. پرتو لیزر به دست آمده قطری بسیار کم و حدود ¾ اینچ داشته که از پس از گذشتن از رزوناتور به آینههای مختلف تابیده میشود. این آینهها وظیفه دارند تا نور را منعکس کرده و مانند یک عدسی نور را بر روی نقطه مورد نظر متمرکز سازند. این پرتو قدرت نفوذ بسیار بالایی داشته و به راحتی میتواند مواد را با هر جنسی برش داده یا بر روی آنها حکاکی کند.

آینههای بهکار رفته در دستگاه برش لیزر از نوع منحنی بوده که به همین دلیل تمرکز پرتوی لیزر بر روی نقطه مورد نظر با دقت بالایی صورت گرفته و از پراکندگی اشعههای لیزر جلوگیری میشود. به علاوه، اشعه لیزر با جمع شدن در یک نقطه حرارت بالایی ایجاد کرده که در نهایت موجب برش لیزر فلز میشود.

انواع و تکنیکهای مختلف تجهیزات برشکاری لیزری

درست مانند هر فرآیند و تکنولوژی دیگر، برش لیزری در طول سالها توسعه یافته است؛ اما نه تنها جایگزینی برای روشهای مرسوم دیگر به شمار میرود بلکه خود نیز دارای انواع و تکنیکهای مختلف است.

برای واضحتر کردن این موضوع که کدام فرآیند چه کاری را انجام میدهد در این پست انواع مختلف و تکنیکهای مختلف برش لیزری را شرح می دهیم.

انواع مختلف برش لیزری

پیش از آنکه بخواهیم به معرفی تکنیکهای مختلف برش لیزری بپردازیم، مهم است که انواع مختلف آن را بشناسیم. سه نوع عمده وجود دارد که آنها را با جزئیات بیشتر در زیر توضیح دادهایم.

برش لیزری گازی (گاز برش)

برش لیزری گازی که اغلب با عنوان برش لیزری C02 شناخته میشود از ترکیب کربن دیاکسید و لیزر استفاده میکند. این لیزرها با برانگیخته کردن الکتریکی ترکیب کربن دیاکسید، اشعه لیزری پایدار را تولید میکنند.

هنگامی که لیزر گازی برای اولین بار در سال ۱۹۶۴ اختراع شد برای برش فلزات به اندازه کافی قدرتمند نبود. پس از آنکه تکنولوژی تکامل بیشتری یافت توانست فلزات را نیز برش دهد، گرچه که همین حالا نیز برای برش غیر فلزات مناسبتر است. طول موج این روش ۱۰٫۶ میکرومتر است و در بسیاری از صنایع و پزشکی مورد استفاده قرار میگیرد. برش لیزری گازی همچنین از نیتروژن استفاده میکند که برای برش فلزاتی مانند استیل و آلومینیوم خوب کار میکند، گرچه باید دقت داشته باشید که نیروژن مورد استفاده حتماً خالص باشد. عدم توجه به این موضوع میتواند منجربه اکسیده شدن فلزی شود که بر روی آن کار میکنید.

برش لیزری کریستالی

برش لیزری کریستالی فرآیندی است که از لیزرهای ساخته شده از (nd:YAG neodymium-doped yttrium aluminium garnet)، و (d:YVO neodymium-doped yttrium ortho-vanadate)، استفاده میکند. این کریستالها بخشی از رده جامدات هستند و قادرند تا برشهای لیزری بسیار قدرتمند را انجام دهند. میتوان هم برای برش فلزات و هم غیر فلزات از آن استفاده کرد.

برش لیزری کریستالی ریشههایی در سال ۱۹۶۴ دارد و در همان آزمایشگاههایی ساخته شده است که برش گازی نیز ساخته شده، یعنی Bell Labs. این روش با داشتن یک طول موج ۱٫۰۶۴ میکرومتری برای کاربردهای وسیعی قابل استفاده است، از پزشکی و دندانپزشکی گرفته تا نظامی و ساخت و تولید.

بزرگترین مشکل دستگاه برش لیزری کریستالی این است که دارای لوازمی گران قیمت است که از دیودهای تلمبهای گران ساخته شده است. یک دستگاه برش لیزری کریستالی دارای طول عمر کمتری نسبت به دیگر دستگاههای برش لیزر در بازار است یعنی چیزی بین ۸٫۰۰۰ الی ۱۵٫۰۰۰ ساعت، که این بدان معناست که در طول زمان بیشتر هزینههای بیشتری را برای شما در بر خواهد داشت، لازم به ذکر است که اگر دیودهای تلمبهای گرانقیمت را تعویض نکنید، میشکنند.

برش لیزری فیبری

آخرین نوع برش لیزری، برش لیزری فیبری است. فرآیندی که ما در اینجا استفاده میکنیم موج متوالی لیزرهای فیبری و لیزرهای فیبری پالسی است. این، فرآیند شباهتهایی را به فرآیند برش کریستالی دارد چراکه در واقع فیبر اُپتیکال نیز در رده جامدات قرار دارد و داری طول موجی به بزرگی ۱٫۰۶۴ میکرومتر است.

لیزر بنیادی که با عنوان ” لیزر دانه ” نیز شناخته میشود اشعه لیزری را تولید میکند که توسط فایبرگلاس و دیودهای تلمبهای تقویت میشود و در نتیجه اشعهای قدرتمندتر و پایدارتر خواهیم داشت. میتوان از این روش هم برای فلزات و هم غیر فلزات استفاده کرد و ۱۰۰ برابر قویتر دستگاه لیزر گازی است.

بزرگترین مزیتی که لیزر فیبری دارد این است که مدت زمان بیشتری کار کرده و طول عمر بیشتری نسبت به دو نوع لیزر قبلی دارد، یعنی چیزی حدود ۲۵٫۰۰۰ ساعت. تعمیرات و نگهداری آن نیز بسیار راحت بوده و در صورت نیاز به تعویض قطعات، قیمت قطعات جانبی آن بسیار ارزان است.

ما احساس میکنیم که این مزایا آن را بهترین نوع برش لیزری کرده است. لیزرهای ما میتوانند در محدوده قدرت خروجی وسیع و برای کابردهای متفاوت استفاده شوند، برای فهمیدن اینکه کدام نوع لیزر برای کار شما مناسبتر است با ما تماس بگیرید.

تکنیکهای مختلف برش لیزری

همانطور که روشهای گوناگون برش لیزری وجود دارند که در بالا توضیح دادیم، تکنیکهای متفاوتی نیز برای کار با لیزر وجود دارند. این تکنیکها را با جزئیات بیشتر در این بخش توضیح خواهیم داد:

کنترل کردن اشعه لیزر

زمانی که بخواهید از لیزرهای فیبری استفاده کنید کنترل کامل بر روی اشعه لیزر خود خواهید داشت. این بدان معناست که میتوانید خروجی گرمای اشعه، شدت اشعه بر روی متریال و مدت زمان استفاده از اشعه را کنترل کنید.

این کنترل به شما اجازه میدهد تا بتوانید بر روی محدوده وسیعی از متریالها کار کنید و مطمئن باشید که هیچ آسیبی به متریال مورد استفاده شما وارد نمیشود.

نشانهگذاری لیزری

نشانهگذاری لیزری (لیزر مارکینگ) فرآیندی است که میتوان آن را با لیزر فیبری نیز انجام داد که شامل ذوب کردن لایه سطحی یک متریال برای بر جای گذاشتن نشانههای مورد نظر میباشد.

حکاکی لیزری

حکاکی لیزری بسیار شبیه به لیزر مارکینگ است با این تفاوت که هدف در اینجا ایجاد یک نشانه حک شده عمیق است که اغلب برای کابردهایی نظیر ایجاد بارکدها استفاده میشود.

حفاری لیزری

یک فرآیند لیزری متداول دیگر است که میتوان آن را توسط لیزر فیبری انجام داد. حفاری لیزری شامل ایجاد حفرهها و دندانهها در متریال است.

کاربرد همه اینها در برش لیزری چیست؟

با این محدوده وسیع از انواع برشها و تکنیکها میتوان کاربردهای متفاوتی در صنایع مختلف را پوشش داد، از جمله: هوافضا، خودروسازی، الکترونیک، نیمهرساناها و پزشکی؛ همچنین در بخش مدارس و سرگرمیها میتوان از آن برای ساختن چیزهای جالب و اشکال پیچیده استفاده نمود.

ثبت ديدگاه